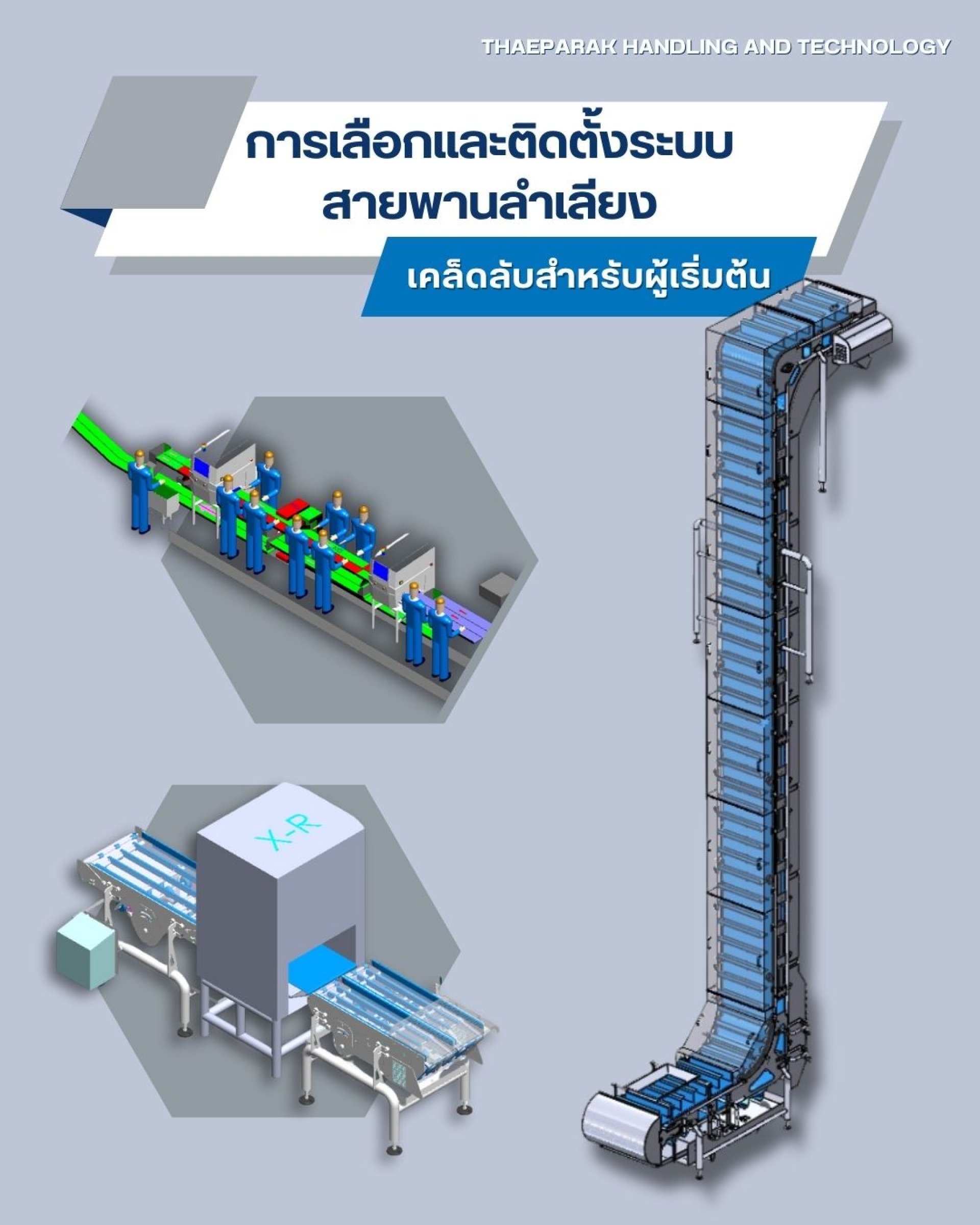

การเลือกและติดตั้งระบบสายพานลำเลียง เคล็ดลับสำหรับผู้เริ่มต้น

สำหรับลูกค้าที่เพิ่งเริ่มต้นวางแผนระบบสายพานลำเลียงในไลน์ผลิต สิ่งที่ท้าทายที่สุดคือ "เลือกแบบไหนจึงคุ้มและลงตัวกับงานจริง" ตามด้วย จะติดตั้งสายพานลำเลียงอย่างไรให้มีความ Smooth ลดการหยุดเครื่อง และทำความสะอาดง่าย

บทความนี้สรุปประเภทสายพานลำเลียงที่พบบ่อย (PVC/PU, Modular, Wire Mesh, ThermoDrive, Roller) พร้อมวิธีเลือกสายพานลำเลียงจากเงื่อนไขหน้างานจริง และแนวทางติดตั้งแบบทีละขั้นเพื่อให้คุณเริ่มต้นอย่างมั่นใจ โดยเนื้อหาครอบคลุมตั้งแต่พื้นฐานการคำนวณโหลด/ความเร็ว การตั้งศูนย์ (tracking) การปรับตึง (tensioning) ไปจนถึง sanitation และความปลอดภัยสำหรับติดตั้งสายพานโรงงานอาหาร เป้าหมายคือช่วยให้ทีมวิศวกรรม/ผลิต/คุณภาพ ตัดสินใจได้เร็วขึ้น ลดค่าใช้จ่ายตลอดอายุการใช้งาน (TCO) และผ่านมาตรฐานสุขอนามัยได้อย่างมีประสิทธิภาพ

ทำความเข้าใจประเภทสายพานลำเลียงและการใช้งาน

PVC/PU Belt สำหรับอาหารทั่วไป, คุ้มค่าคุ้มราคา, ดูแลรักษาง่าย

เหมาะกับงานลำเลียงทั่วไปในโรงงานอาหาร/แพ็กกิ้ง จุดเด่นคือผิวเรียบ ทำความสะอาดง่าย ราคาเป็นมิตร และหาอะไหล่ได้สะดวก มีตัวเลือก Food-Grade และทนน้ำมัน/ไขมันตามระดับเกรด เหมาะกับไลน์แพ็กกิ้ง ผัก/ผลไม้ เบเกอรี่ทั่วไป หากต้องการผิวสัมผัสเฉพาะให้เลือกโปรไฟล์บนหน้าสายพานตามชนิดสินค้า

Modular Plastic สามารถเปลี่ยนโมดูร์ได้, ทนทาน, ทำแบบโค้ง/สปายรัลได้

สายพานพลาสติกแบบโมดูล่าร์ประกอบด้วยชิ้นต่อ (modules) จึงซ่อมเฉพาะจุดได้ ลด Downtime รองรับแนวโค้ง/สปายรัล และมีช่องเปิด (open area) ให้ระบายน้ำ/อากาศ ดีต่อการล้างและงานเปียก เหมาะกับงานที่ต้องการทนสึกหรอสูงหรือปรับเลย์เอาต์ซับซ้อน

Wire Mesh / Balanced Weave ทนความร้อน/ระบายอากาศดี (อบ/ทอด/แช่แข็ง)

สายพานลวด (wire mesh) ทนความร้อน/ความเย็นจัด ระบายอากาศและของเหลวได้ดี เหมาะกับไลน์อบ/ฟรีซ/ทอด เลือกลายถักและ mesh size ให้เหมาะกับขนาดสินค้าและการรองรับผลิตภัณฑ์เกรด SUS304/316L จะช่วยเรื่องความทนทานและสุขอนามัย

ThermoDrive (Solid/Positive Drive) สุขอนามัยสูง, ไร้รอยต่อ

สายพานผิวทึบ ไร้รอยต่อ ช่วยลดการสะสมของคราบ ทำความสะอาดง่าย รองรับ Positive-Drive ลดแรงตึงสายพาน ป้องกันสายพานขยับหรือกินข้างขณะใช้งาน ลดการลื่น/สลิป เหมาะกับ โรงงานอาหารที่เน้น Hygiene สูง (GMP/HACCP) ใช้ร่วมกับหัวฉีดล้างสายพาน และโปรแกรมล้างอัตโนมัติได้ดี (pre-rinse/foam/rinse/sanitize)

เกณฑ์เลือกให้ "เหมาะสม" กับงานของคุณ

วัสดุสินค้า/อุณหภูมิ/สารเคมี

ดูคุณสมบัติสินค้า (ชื้น/แห้ง/มัน/ผง) อุณหภูมิใช้งาน (อบ/ฟรีซ) และสารเคมีที่เกี่ยวข้อง เลือกวัสดุ/โปรไฟล์ผิวให้เหมาะและปลอดภัยต่อผลิตภัณฑ์อาหาร

น้ำหนักชิ้นงาน/อัตราการไหล (Throughput)

กำหนดช่วงน้ำหนัก/ขนาดชิ้นงาน และ Throughput ต่อชั่วโมง เพื่อเลือกหน้ากว้างสายพาน ความเร็ว และชุดขับที่รองรับได้โดยไม่เกิดคอขวด

สภาพแวดล้อม (ชื้น, น้ำมัน, ฝุ่น, ห้องเย็น)

- งานเปียก/ชื้นให้เน้นการระบายน้ำ(draign), วัสดุต้านการกัดกร่อน

- งานน้ำมัน/ผงให้คุมการลื่นและควบคุมฝุ่นสะสม

- งานห้องเย็นต้องพิจารณาการหดตัวของวัสดุ

สุขอนามัย (GMP/HACCP/FDA/EU)

สำหรับการติดตั้งระบบสายพานลำเลียงโรงงานอาหาร ให้ดู hygienic design, cleanability, access และการบันทึกข้อมูล sanitation เพื่อให้ผ่าน audit ได้ง่าย

งบประมาณรวมอายุการใช้งาน (TCO)

คำนึงถึงต้นทุนตลอดอายุการใช้งาน: ราคาอะไหล่/เวลาซ่อม (Downtime)/พลังงาน/น้ำ/สารเคมี/บุคลากรไม่ใช่แค่ราคาซื้อครั้งแรก

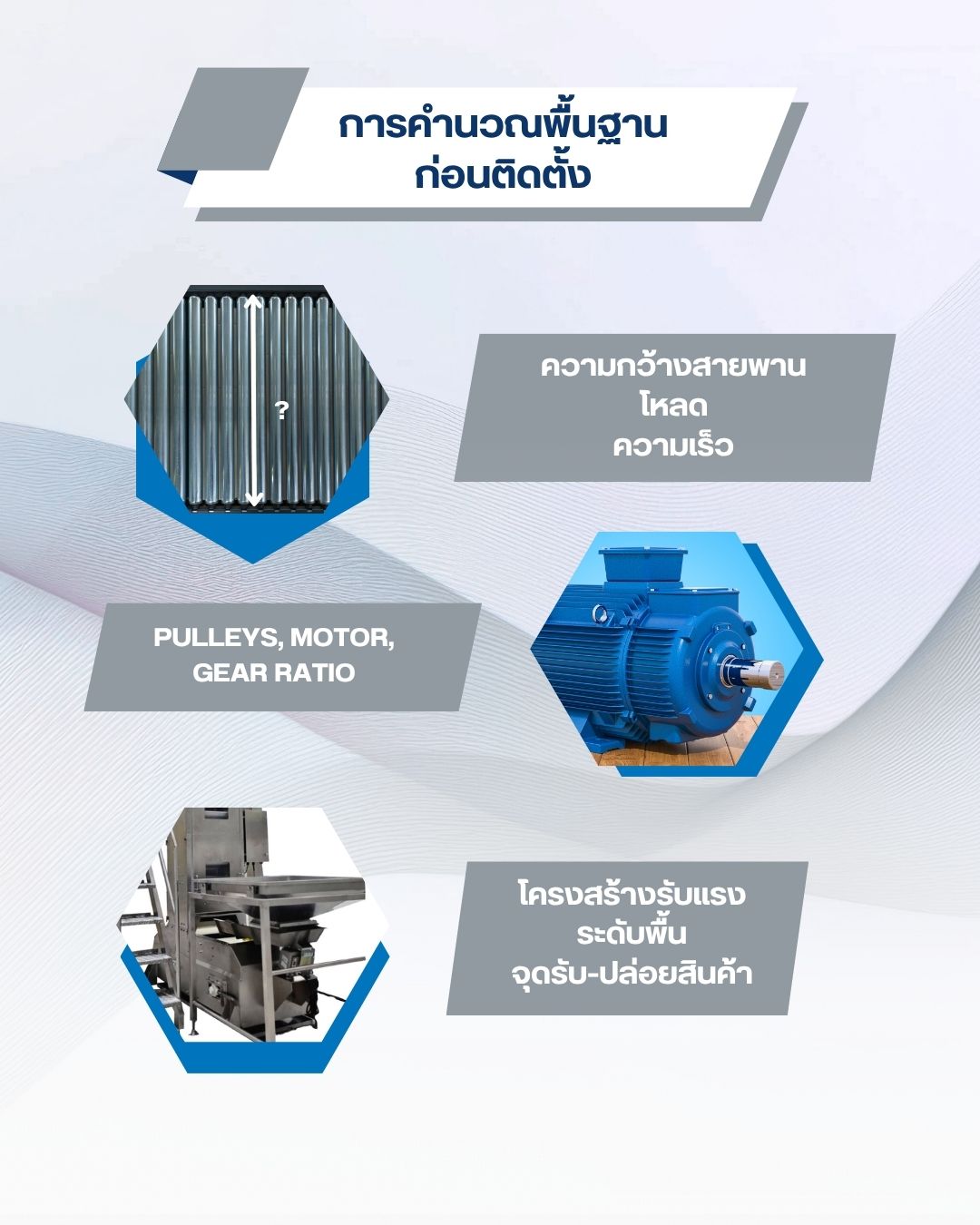

การคำนวณพื้นฐานก่อนติดตั้ง

ความกว้างสายพาน/โหลด/ความเร็ว

เริ่มจากความกว้าง(BW)ที่ครอบคลุมสินค้าพร้อมเผื่อการแกว่ง เลือกความเร็ว (m/min) ที่สอดคล้อง อัตราการไหล และความปลอดภัย

ตรวจสอบการโหลดรวม(kg) ต่อความยาว เพื่อกำหนดสเปกชุดขับและโครงสร้าง

Pulleys, Motor, Gear ratio

คำนวณเส้นรอบวง/เส้นผ่านศูนย์กลางพูลเลย์ให้สัมพันธ์ความเร็วที่ต้องการ เลือก มอเตอร์ + เกียร์อัตราทด (gear ratio) ให้แรงบิดพอเพียง และเผื่อ Service Factor สำหรับสตาร์ท/หยุดถี่ ๆ

โครงสร้างรับแรง, ระดับพื้น, จุดรับปล่อยสินค้า

เฟรมต้องแข็งแรงและได้ระดับ(level) รองรับน้ำหนัก/แรงสั่น ตรวจตำแหน่งรับปล่อยสินค้าให้ลื่นไหล (transfer) และเผื่อจุดระบายน้ำ/ถาดรองของเหลวในไลน์เปียก

ขั้นตอนติดตั้งที่ถูกต้อง (Installation Essentials)

Alignment & Leveling ตั้งศูนย์เฟรมและพูลเลย์

ตรวจแนวเฟรม/พูลเลย์ให้อยู่ในแนวเดียวกัน (parallel & square) และได้ระดับ ลดโอกาสสายพานคดหรือกินข้าง

Tensioning & Tracking ปรับตึง/วิ่งศูนย์, ป้องกันคด

ปรับความตึง(tension) ตามคู่มือสเปก และทดสอบการวิ่งศูนย์(tracking) ในช่วงรันอิน แก้จุดคดด้วยการปรับ alignment ก่อน ไม่แก้ด้วยการดึงตึงเกิน

Cleanability & Drain ทางน้ำ, มุมอับ, หัวฉีดล้าง

ออกแบบทางน้ำให้ไหลลงจุด drain ไม่ค้างตามมุมอับ ติดตั้งหัวฉีดล้างสายพานให้ครอบคลุมผิวและขอบสายพาน ตั้งรอบล้างให้เหมาะกับชนิดคราบและเวลาเปลี่ยนสินค้า

Wiring/Control เซ็นเซอร์, E-Stop, VFD

จัดวาง E-Stop ให้เข้าถึงง่าย เซ็นเซอร์นับชิ้น/กันชน/ตรวจการติดขัดเชื่อมกับ PLC/VFD เพื่อควบคุมความเร็วและ interlock ความปลอดภัย

ข้อผิดพลาดที่เจอบ่อย (และวิธีเลี่ยง)

เลือกชนิดสายพานไม่ตรงหน้างาน(เช่น ใช้ PVC ในงานร้อนจัด) ให้ตรวจเงื่อนไขอุณหภูมิ/สารเคมี/การทำความสะอาดก่อน

ไม่คำนวณโหลด/ความเร็ว เกิดการสลิป มอเตอร์ร้อน เกิดคอขวดขณะใช้งาน

ตั้งศูนย์ไม่แม่นยำ ทำให้สายพานคด กินขอบ สึกก่อนเวลา

ลืมการเดรนน้ำ(Draignage)/การทำความสะอาด ทำให้เกิดคราบสะสม ปนเปื้อน ไม่ผ่านมาตรฐาน

ปิดกั้นการเข้าถึง Preventive Maintainace หรือ การบำรุงรักษาและความปลอดภัย ทำให้ถอดล้างและตรวจยาก เพิ่มเวลา Downtime

การบำรุงรักษาและความปลอดภัย

จัดทำ PM(การบำรุงรักษาและความปลอดภัย) รายสัปดาห์/รายเดือน, เปลี่ยนชิ้นส่วนสึกหรอ

- จัดทำตาราง PM ตรวจความตึง/การวิ่งศูนย์ ลูกปืน/พูลเลย์/ซีล ทำความสะอาดหัวฉีดและโซนสะสมคราบ เปลี่ยนชิ้นส่วนอะไหล่ที่สึกหรอ

Guarding, LOTO, Training พนักงาน

- ติดตั้ง Guard ครอบจุดหมุน/หนีบ ใช้ขั้นตอน Lockout/Tagout (LOTO) ก่อนซ่อม-ล้าง อบรมพนักงานเรื่องการใช้งานปลอดภัยและสัญญาณเตือน

การเริ่มต้นด้วยข้อมูลครบถ้วนจะช่วยให้สามารถเลือกระบบสายพานลำเลียงได้ตรงงาน ติดตั้งได้ถูกต้อง และลดค่าใช้จ่ายระยะยาว สำหรับผู้ที่กำลังวางแผนติดตั้งสายพานลำเลียงในโรงงานอาหาร แนะนำให้ตรวจสอบหน้างานจริงและเตรียมระบบทำความสะอาด/บำรุงรักษาไว้ตั้งแต่เฟสออกแบบ

ดาวน์โหลด เช็กลิสต์ติดตั้งสายพาน (Coming soon) และ นัดประเมินหน้างานฟรี เพื่อรับคำแนะนำสเปกที่เหมาะกับไลน์ของคุณ